激光加工设备终端应用遍地开花,市场潜力无限,本文从不同的视角,都说明了激光加工设备有广阔的应用前景与市场空间,具有较高的成长性,接下来和中谷联创一起来看下!

短期来看,激光切割设备仍将是激光加工设备市场的第一大组成部分,而锂电池和光伏的持续扩产将为激光加工设备带来可观的增量市场。

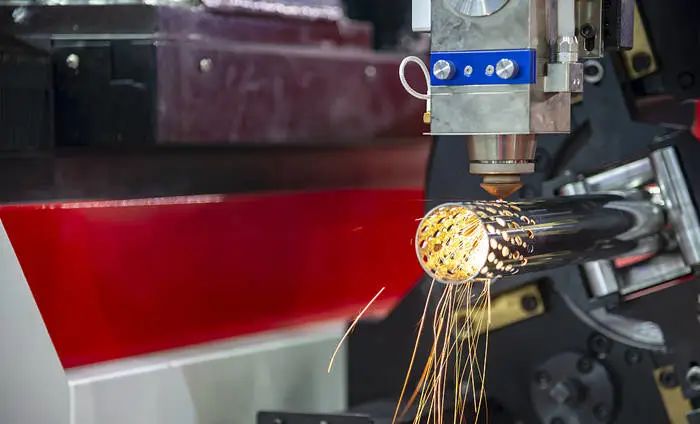

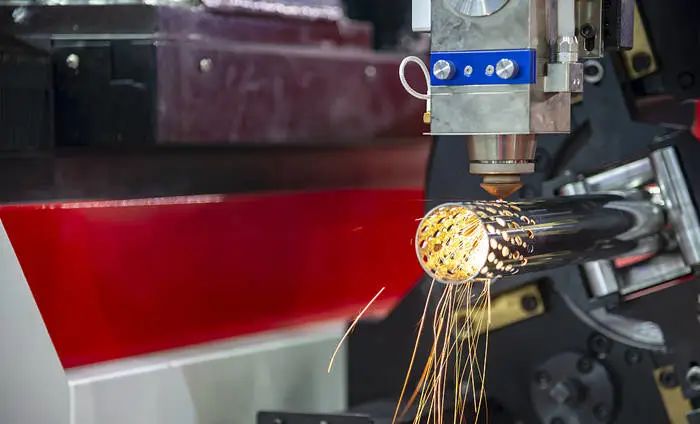

从宏观加工视角来看,工业中主要的切割设备包括激光切割机、火焰切割机、等离子切割机、水射流切割机、线切割机以及剪切机床等。随着工业的发展,对切割的质量、精度和效率要求不断提高,在所有的切割方式中,激光切割的综合优势最为明显。以往制约激光切割机在下游应用的主要障碍是其价格过于高昂,但是近几年国产激光器的价格持续下降带动激光切割机价格降低后,激光切割机成为了越来越多厂商的选择。由于目前激光器的降价空间已比较小,且激光切割设备的替代市场和迭代市场依然巨大,所以通用激光切割设备短期内仍是激光加工设备中的第一大市场,市场规模保持稳健增长的趋势。

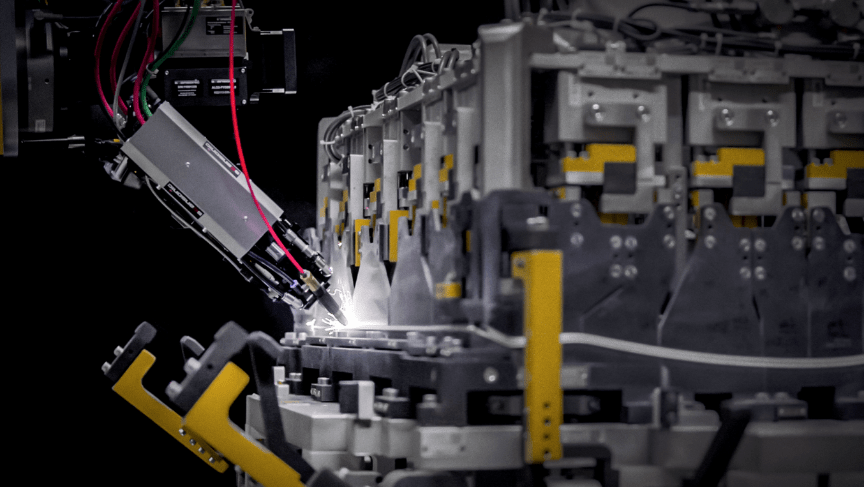

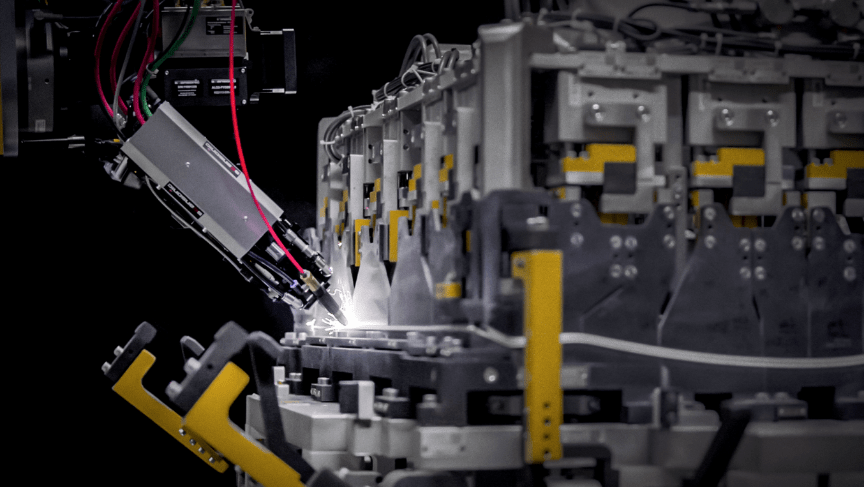

锂电专用激光加工设备锂电池加工过程中使用到的激光加工技术如下:前道环节:正负极的激光极耳切割成型、激光极片切割、激光极片分条,以及隔膜的激光切割。中道环节:极片/极耳激光清洗,壳体、顶盖、密封钉、极耳等的激光焊接。后道环节:电池 PACK 模组时的连接片激光焊接,电池激光打标。激光加工所特有的无耗材、无毛刺粉尘、柔性自动化集成、生产效率高、工艺稳定性好等优点使其在锂电池生产中难以被其他加工方式替代。中期来看,工业焊接市场和工业清洗市场庞大,而激光焊接和激光清洗在下游的渗透率仍然较低,有望接棒激光切割设备成为激光加工设备市场的主要增长极。自动化激光焊接设备

从整个大工业制造领域来看,自动化激光焊接可以被应用到了汽车、高铁、船舶、 飞机、火箭等各种产品的生产中。以激光焊接最主要的应用领域汽车为例,激光焊接20世纪80年代就被用在了汽车白车身制造中。21 世纪初,以奔驰、宝马、奥迪、大众等为首的德系品牌汽车制造商,率先在国内合资公司的车身制造领域应用激光焊接工艺。如今,激光焊接生产线已成为车身焊装车间的标配。激光焊接可以给汽车制造业带来巨大的经济效益。和车身装配中使用最多的电阻点焊相比,激光焊的主要优点如下:降低车身重量,节约生产成本。电阻点焊在生产过程中需要消耗电极帽、电极杆、刀具等配件, 而激光焊几乎无配件消耗。今后在大型金属构件的制造中,激光焊接将打开更为广阔的市场。而在微型结构焊接领域,激光焊非接触、高精密、柔性化的特点也使其能实现各类3C 产品的精细微焊接,进一步扩充激光焊接市场。手持激光焊接设备

除自动化激光焊接设备之外,手持激光焊接技术的进步也为激光焊接带来了更多应用场合。自动化激光焊接设备占地面积大、设备成本高、使用不灵活, 这使得手持激光焊接设备应运而生,成为金属加工制造商的理想解决方案。手持激光焊机经过了多年的发展,逐渐克服了此前手持激光焊机体积大、对配合精度要求高、操作安全性有隐患等痛点。目前的风冷手持激光焊机体积已和传统手工弧焊机近似,摆动光斑技术使得焊机对工件配合间隙的要求大大降低,传感器的加入使得设备安全性大大提高,最重要的是手持激光焊机的价格从早年的十几万一台下降到了如今的几万元,这使得手持激光焊对广告、模具修补、不锈钢卫浴、钣 金机柜、电箱电柜、不锈钢门窗和衣柜家具等行业有极高的吸引力。传统的工业清洗方法包括机械清洗、化学清洗、干冰清洗、喷丸清洗、超声清洗等。与其他清洗方式对比,激光清洗在工件损伤、清洗效率、耗材费用、清洗效果等方面具有明显优势,更重要的是它不需要任何破坏臭氧层的 CFC 类有机溶剂,无污染,无噪声,对人体和环境无害,是一种“绿色”清洗技术。激光清洗设备与激光焊接设备类似,相比于激光切割和激光打标,下游应用场景复杂多样,对设备更多个性化需求,设备的推广有赖于技术的进步。近年激光加工设备的行业的快速发展同样带动了激光清洗技术的进步以及设备价格的降低,大型自动化激光清洗设备和手持激光清洗设备均有较多的成功应用场景。可以预见,激光加工技术在未来相当长的时间里都会是主流的材料加工技术之一, 科学界和工业界对激光加工技术的各种探索也从未停止。在激光的前沿应用方面, 细观制造领域的激光微纳加工以及宏观制造领域的激光3D打印均能够在未来进一步打开激光加工设备的市场空间。激光作为一种非接触式加工手段,在微纳加工方面具备独特优势。激光在半导体光刻领域一直至关重要,比如 DUV 光刻机所用的光源由准分子激光器提供,而 EUV 光刻机则需要使用 CO2 激光器作为初始光源。随着半导体和显示等行业对细观领域的精密加工要求越来越高,激光加工技术或将持续提供最佳解决方案。

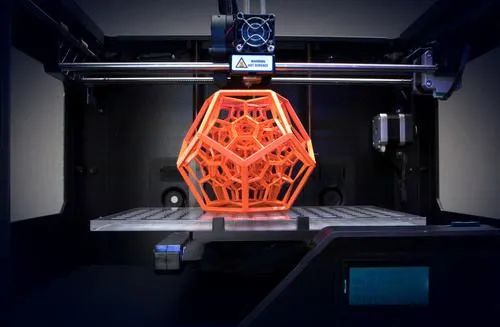

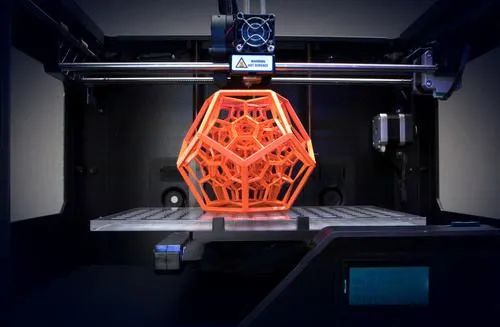

材料的加工制造从原理上可分为三类:减材制造、等材制造和增材制造。减材制造:即使用车、铣、刨、磨等设备对材料进行切削加工,以达到设计形状。等材制造:即通过铸、锻、焊等方式生产制造产品,材料重量基本不变。增材制造:即通过光固化、选择性激光烧结、熔融堆积等技术,使材料一点一 点累加,形成需要的形状。增材制造也被称作3D打印。3D打印的工业级应用占比达到 65%-70%,目前有超半数应用在航空航天领域,一方面是因为一些航空航天零部件结构复杂,传统方式很难实现加工制造;另一方面是因为航空航天整机产品价值量高,对单个零部件价格敏感度较低,对3D打印这种加工方式的接受程度高。目前的3D打印较为适合航空航天等领域小批量、定制化生产特点,能够解决轻量化、功能化等设计要求,但随着3D打印技术发展与成本控制,其未来有望应用到更大规模的工业化生产中。由于规模化生产制造成本较高,当前增材制造仍然是作为减材制造和等材制造之外的一种补充,用于传统加工方式难以解决的制造场景。虽然增材制造暂时无法达到减材制造和等材制造的生产效率,但鉴于其主要制造高价值产品,在总价值量上必将持续攀升。作为增材制造最主要的组成部分,激光增材制造设备未来的市场空间十分可观。 来源:ACT激光世界

免责声明:凡注明来源非本公众号的作品和图片,均转载自其他媒体,目的在于传递和分享更多信息,版权归原作者所有,如有侵权请联系我们删除。