激光粉末床熔合Ti6Al4V过程中氧的作用

2654

2023-08-14

激光粉末床熔融(L-PBF)是一种开创性的高温合金增材制造(AM)技术。L-PBF工艺中高温合金柱状向等轴转变(CET)的研究对于控制高温合金晶粒形貌、实现单晶组织高温合金的生产具有重要意义。2023年8月2日,南方科技大学朱强教授团队在《Journal of Alloys and Compounds》(中科院2区,Top,影响因子6.2)期刊发表最新研究成果“Investigation of columnar to equiaxial transition criterion and solidification conditions for Ni-based superalloy in laser powder bed fusion“,旨在揭示L-PBF过程中高温合金柱状向等轴晶转变(CET)的基本规律。朱强教授为通讯作者,周阳博士为第一作者。

本研究开发了一种算法,成功地将CET模型的应用扩展至涵盖L-PBF工艺的凝固速率区间,并通过实验验证了模型的准确性。扩展的CET模型表明,从柱状外延生长到等轴生长的临界温度梯度并不随着凝固速率的增加而单调增加,而是呈现出峰值。L-PBF熔池凝固界面处的温度梯度大于该峰值。此外,调整激光功率和扫描速率后,合金的凝固模式仍保持外延,因为调整这两个参数对L-PBF熔池凝固界面温度梯度的影响较弱。L-PBF过高的温度梯度也使得在1000K以下的预热温度下难以将凝固模式从外延转变为等轴。由于沉积层温度升高而导致的熔池形貌的变化更值得关注在微观结构形成方面。这项研究的结果有望为设计工艺参数提供指导,以优化使用L-PBF制造的高温合金的微观结构。

研究亮点

(1)报告了扩展的柱状到等轴转变(CET)模型。

(2)研究了IN718在L-PBF过程下CET行为的基本规律。

(3)熔池的形态比凝固条件更受关注。

论文图片

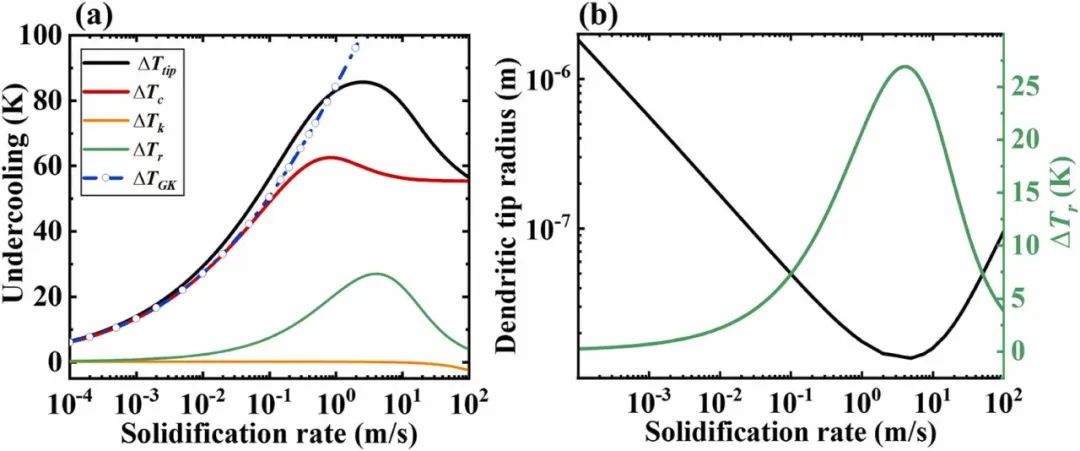

图1. (a) 过冷度和 (b) 枝晶尖端半径与高温合金 IN718 凝固速率的函数关系。

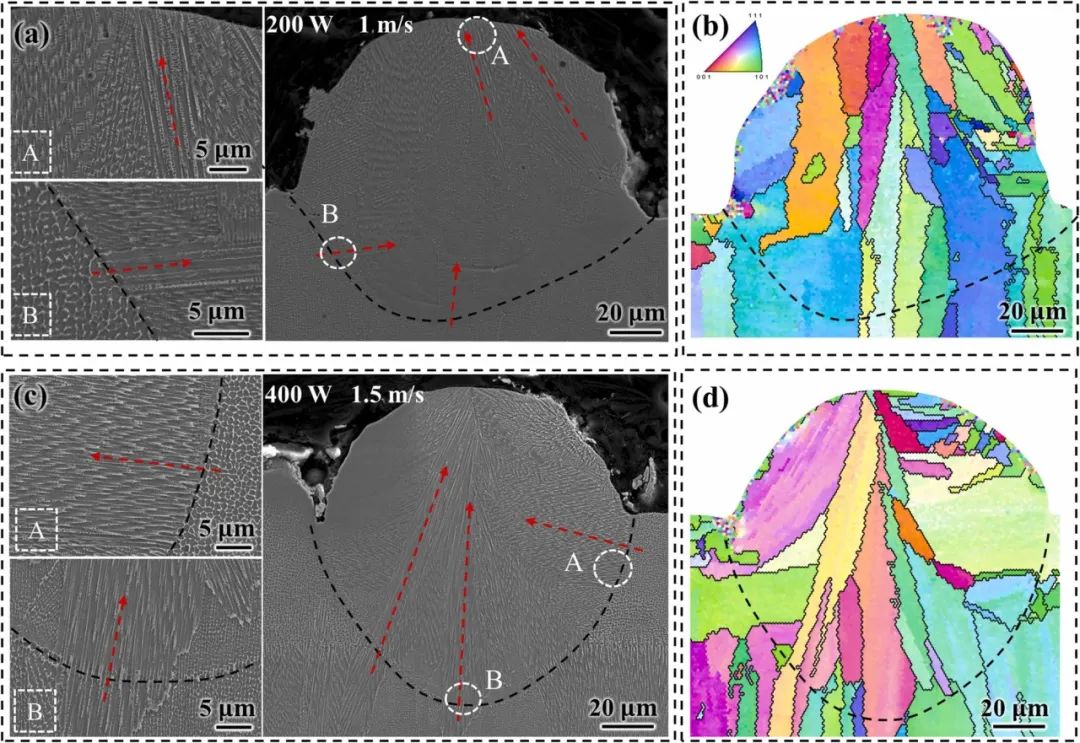

图 2. L-PBF 熔池内的枝晶 (a,c) 和晶粒 (b,d) 形态。红色箭头表示树突的方向。黑色虚线表示熔池边界。

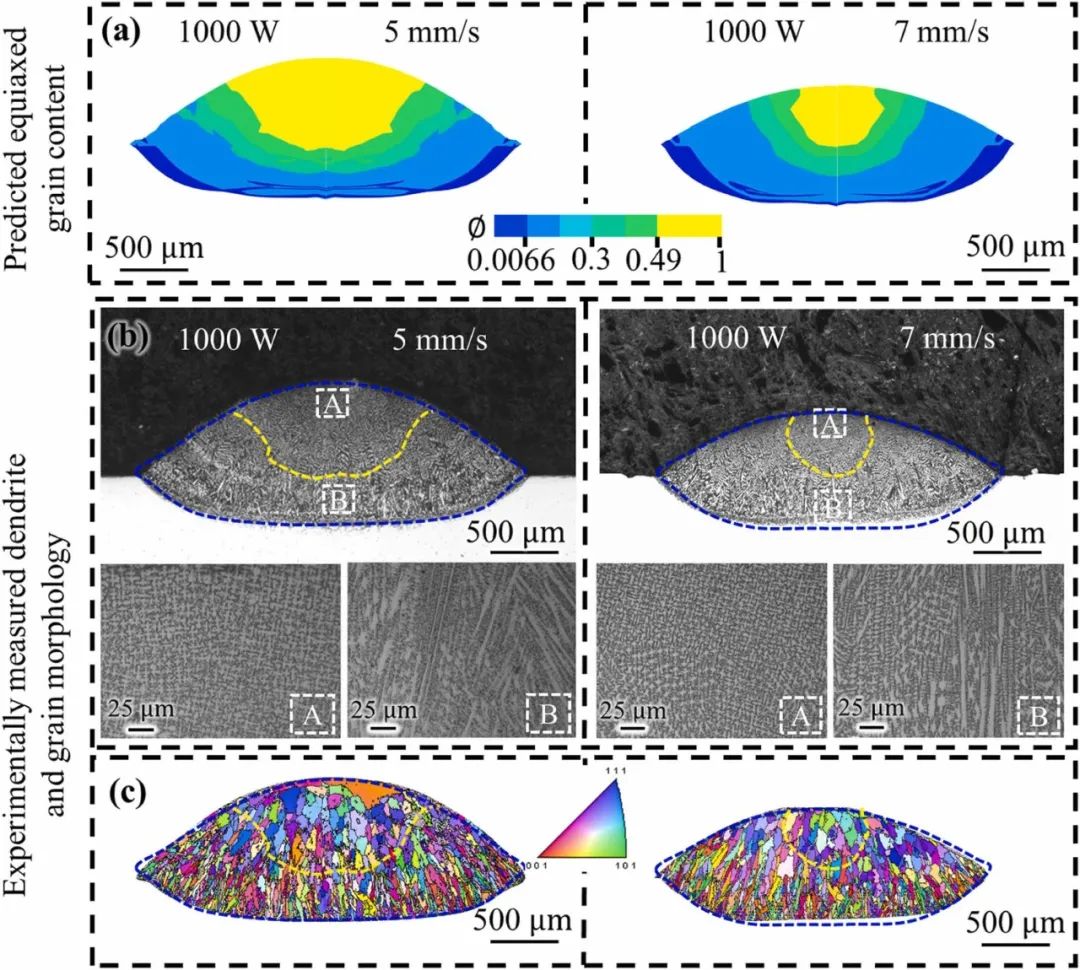

图 3. (a) 预测的等轴晶粒含量和实验测量的 (b) DED 熔池内的枝晶和 (c) 晶粒形态。

关键结论

将CET模型的适用性扩展到覆盖L-PBF工艺的更高凝固速率区间,并通过实验验证了模型的准确性。此外,结合熔池模拟研究了激光功率、扫描速度和预热温度对L-PBF熔池凝固条件和CET行为的影响。分析得出以下结论:

(1)柱状到等轴转变的临界温度梯度不会随着凝固速率的增加而单调增加,而是有一个峰值(IN718为1.4 ×107K/m)。当温度梯度增加到峰值以上时,凝固速率的变化不会导致合金的凝固模式从外延生长转变为等轴生长。

(2)调整激光功率和扫描速率主要改变L-PBF熔池凝固界面的凝固速率,但对温度梯度影响较小。此外,由于L-PBF熔池凝固界面处的温度梯度超过了CET的峰值,调整激光功率和扫描速率很难将晶粒生长模式从外延转变为等轴。预热温度的升高导致L-PBF熔池凝固界面的凝固速率和温度梯度同时降低,且预热温度低于1000 K并不会增加等轴晶粒数量。

总体而言,该CET模型有助于优化L-PBF工艺期间微观结构控制的工艺参数。在此基础上,我们为L-PBF制造单晶高温合金的工艺优化提供了合理的推论。然而,需要未来的研究来发展和证实这些发现。

通讯作者

朱强,1994年毕业于德国爱尔兰根-纽伦堡大学(Universität Erlangen-Nürnberg)材料科学专业,获工学博士学位;曾任北京有色金属研究总院副总工程师、首席专家、学术委员会委员、国家有色金属复合材料工程技术研究中心副主任、北京市金属先进成形技术中心首创主任,科技部十二五《高品质特殊钢和高温合金》总体专家组专家。现为英国材料、矿业与矿物学会会士,第十五届国际半固态技术委员会主席,中铸协半固态技术工作委员会主任委员。先后参与或主持法国科学中心中法合作项目、德国国家自然基金项目、英国国家自然基金重点项目、英中国际合作项目以及康明斯全球涡轮增压器关键部件压叶轮和涡轮的寿命改进项目。近5年先后承担国家科技支撑、国际合作、重点研发计划以及省市等纵向科研项目和企业合作横向项目,总经费超亿元人民币。受邀多次在国际著名学术会议上作特邀报告,发表论文190余篇,编辑出版专著2本,专利62项。

论文引用

Zhou Y, Li X, Guo C, et al. Investigation of columnar to equiaxial transition criterion and solidification conditions for Ni-based superalloy in laser powder bed fusion[J]. Journal of Alloys and Compounds, 2023: 171611.

https://doi.org/10.1016/j.jallcom.2023.171611

水平有限,难免错漏;欢迎原作者及团队联系以便修改或删除