激光面阵光源,重新定义极片干燥的 “精准与高效”

在锂电池生产中,极片干燥是决定电池性能与产能的关键环节 —— 既要彻底去除溶剂,又要避免极片开裂、鼓泡、活性物质失效。但长期以来,行业主流的烘箱热风干燥与红外灯管干燥,却始终被 “效率低、适配差、占空间” 三大痛点困扰,成为制约高能量密度极片量产的 “绊脚石”。

传统热风干燥,堪称能耗 “黑洞” 与空间 “大户”:为了避免表面结壳,必须靠梯度升温缓慢烘干,不仅能耗比高达 1:3(1份热量仅 30% 用于干燥),还得占用数十米长的车间空间;而红外灯管干燥虽提速,却陷入“均匀性陷阱”—— 极片厚度不均、导电剂含量波动,都会导致局部过干或残留,维护时频繁更换灯管更是让成本飙升。

当行业还在为传统方案的取舍纠结时,迈射科技创新推出的面阵光源加热方案,以 “精准控温、定制波长、紧凑集成” 三大创新点,重新定义极片干燥的效率与质量标准。

分段控温

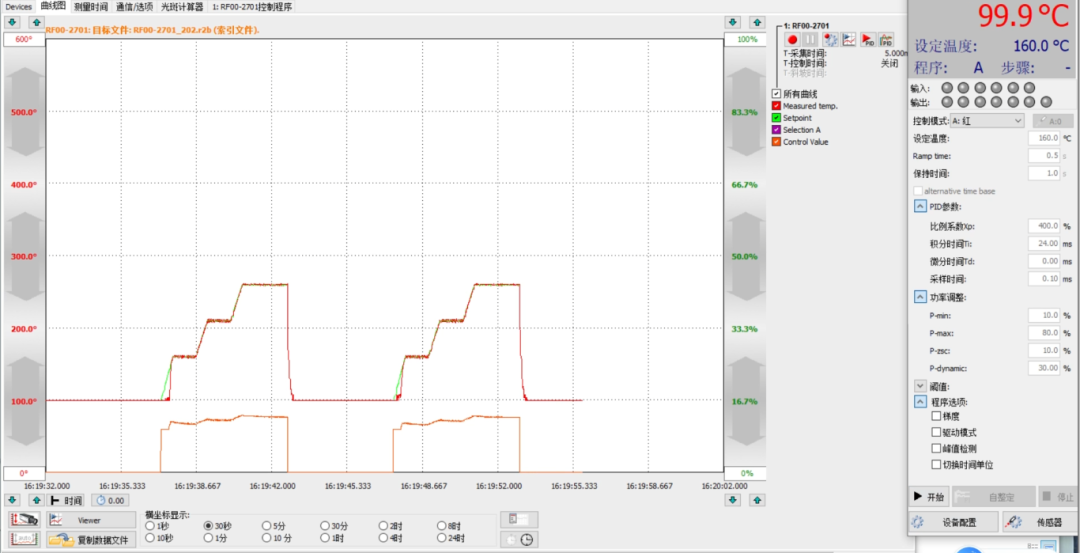

让每一寸极片都“适配”最佳温度

传统干燥方案的核心局限,在于温度设定 “一刀切”—— 无论正极还是负极、薄极片还是厚极片,只能按固定梯度升温,难以匹配不同工况下的干燥需求。迈射科技激光面阵光源的 “分段控温” 能力,恰好破解了这一难题。方案可以根据溶剂特性、极片材料、活性物质稳定性、加工速度等要求,对干燥流程进行温度曲线任意编程,控温范围50-600℃连续可调。这种“动态适配”能力,让一条产线既能生产薄型 LFP极片,也能兼容厚型硅基负极极片,大大提升了产线柔性。同时,方案集成可靠的温度及能量密度传感器,干燥过程中自动检测涂布表面温度并反馈,有力保障干燥温度的一致性。

定制波长

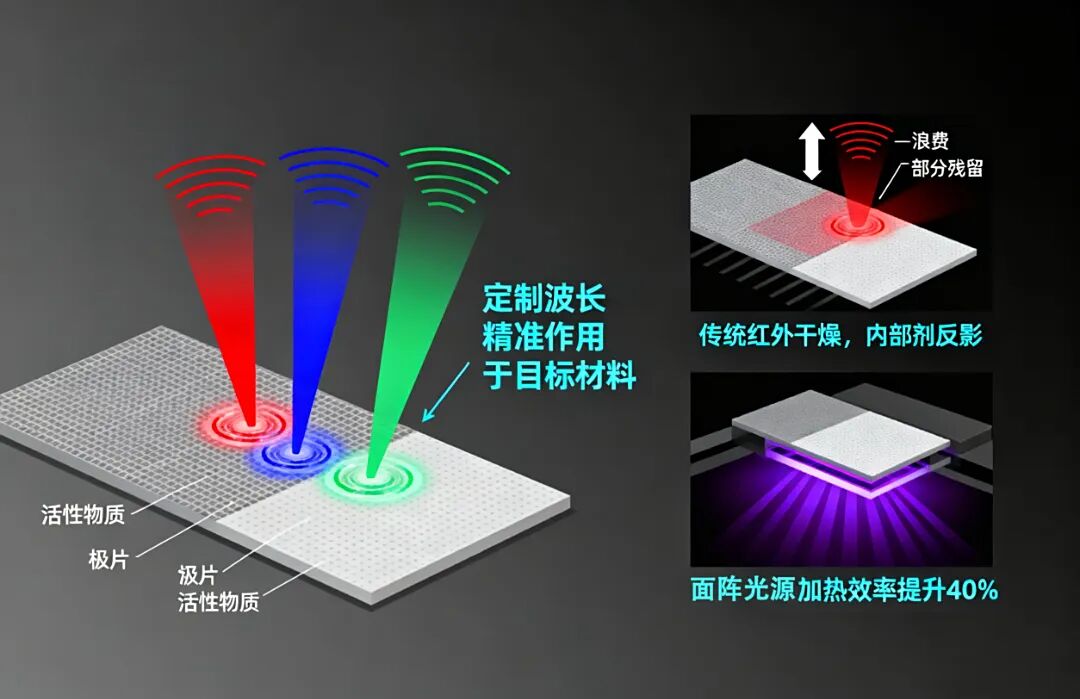

让能量“精准命中”干燥目标

传统红外干燥的另一大痛点,是 “波长与材料不匹配”—— 比如近红外灯管对高导电剂极片反射率高,导致热量浪费;远红外又难以穿透厚极片,造成内部溶剂残留。而激光面阵光源的 “波长可选” 特性,实现了 “能量精准投递”。其核心逻辑是根据溶剂、极片、活性物质的吸收特性,选择最易被目标物质吸收的波长。这种 “分子级吸收匹配”,不仅让加热效率提升 40%(相比传统红外),还能避免能量浪费在集流体(铝箔、铜箔)上,从源头降低能耗。

紧凑设计

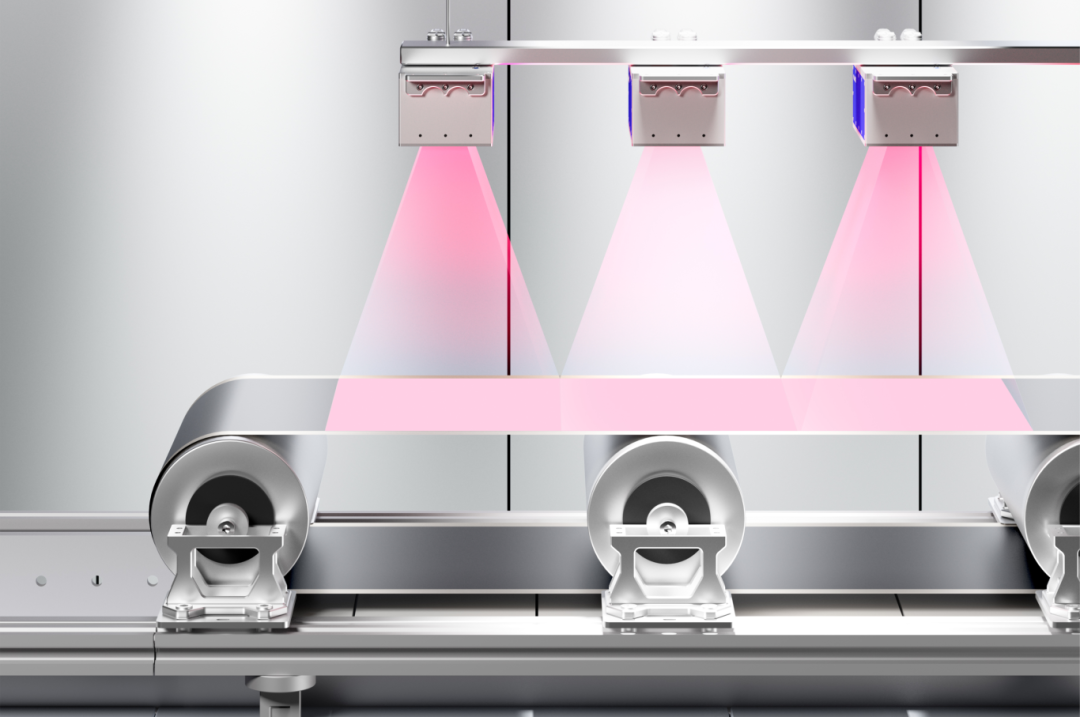

让干燥单元“无缝融入”涂布线

对于电池厂而言,车间空间是宝贵资源 —— 传统热风烘箱长达数十米,红外烘箱虽缩短至10-20米,仍需单独规划安装区域,老厂改造时甚至要停产调整产线布局。激光面阵光源的 “紧凑化设计”,彻底解决了这一难题。它采用模块化设计,可直接集成到现有涂布线,无需对产线进行大规模改造。对于新建产线而言,紧凑设计还能缩短涂布线整体长度,降低厂房基建成本;对于老厂改造,可实现 “边生产边升级”,最大限度减少停产损失。

相比传统热风干燥的 “粗放加热” 与红外灯管的 “盲目适配”,激光面阵光源加热方案的创新,让极片干燥从 “经验驱动” 转向 “数据驱动”—— 通过分段控温适配不同工况,用定制波长提升能量效率,以紧凑设计优化产线集成,完美解决传统方案的三大痛点。

在锂电池向高能量密度、高产能、低能耗迈进的今天,这种 “精准化、柔性化、小型化” 的干燥方案,不仅能提升极片质量稳定性,还能助力电池厂降本增效,为硅基负极、高镍三元等新型极片的量产提供关键技术支撑。

来源:迈射科技