激光焊接的基础知识和诀窍

5252

2026-01-09

激光焊接不像MIG、TIG和电弧焊等技术那样普及。这主要是因为直到最近,它还需要大量的投资。然而,大约在2006年,光纤激光技术取得了重大进展,大幅降低了成本。在过去的18年里,进一步的发展持续降低了激光焊接机的生产成本和拥有成本。

我们已经到了这样一个时期:激光焊接不仅适用于高产量的生产线,也适用于各类制造商。我们甚至看到手持设备的兴起。

由于激光焊接变得如此容易获得,现在正是探索这一经过验证的工艺的好时机,提供精度、速度和成本效益。

概述

激光焊接是一种精密工艺,与传统焊接方法相比,产生的变形非常小。它利用高能激光束将金属熔合在一起,形成牢固的冶金结合。当激光束的能量被金属表面吸收时,热量会使表面熔化,形成一个熔池,在几毫秒内重新凝固。

可以将激光焊接想象成放大镜和太阳。如果你将足够的能量聚焦在金属表面,就可以将其熔化——在某些情况下甚至可以将其汽化。

功率密度非常高,形成每平方厘米数百万瓦的集中热源。要实现快速的激光焊接速度或达到深熔效果,就需要更大的激光功率。激光功率是导致设备成本上升的主要因素。

激光焊接可用于任何能够熔化并重新凝固的材料。这意味着它不仅可用于焊接铝、铜和不锈钢等金属,还可用于其他类型的材料,包括某些类型的热塑性塑料、玻璃和复合材料。

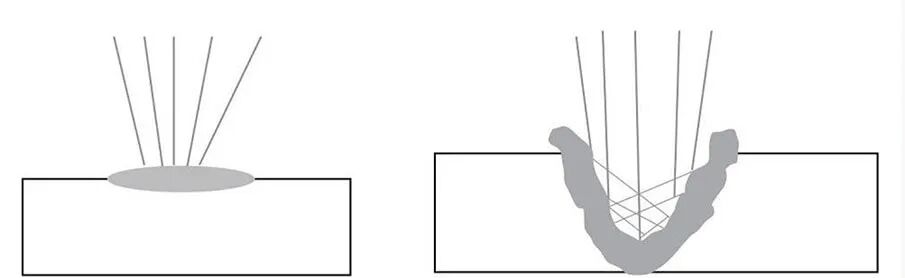

传导焊与小孔焊

传导焊(左)和小孔焊(右)

传导焊是一种柔和的工艺,激光束缓慢熔化金属。在这种焊接过程中,金属的温度超过其熔点并达到液态,但不会进入气态。金属内部的热传递在各个方向上是相似的。

传导焊速度较慢,但能产生高质量的焊接结果,几乎没有飞溅和烟雾。

小孔焊是一种快速但激进的工艺,它熔化并汽化金属,深入材料内部。金属在某些区域达到熔点甚至汽化温度。因此,熔池的一部分处于气态,可能会导致飞溅。金属内部的热传递主要垂直于激光束。

小孔焊适用于高产量的生产线,因为它速度快,但可能会导致气孔和较大的热影响区(HAZ)。

异种金属焊接

异种金属的焊接异种金属的激光焊接是可行的,但并非总是容易或可行。不同的金属具有不同的熔点,对光的吸收率不同,导热率也不同。

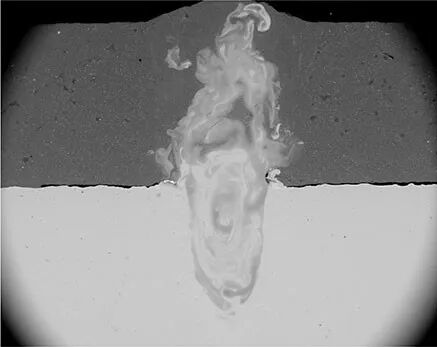

激光焊接横截面视图(SEM图像)

一个250微米厚的铝汇流排与

一个250微米厚的镀镍钢圆柱电池相连

有实验在为电动汽车电池焊接圆柱形和棱柱形电池与汇流排时,曾对异种金属进行过激光焊接。在那些情况下,我们焊接了铝与镀镍铜以及铝与镀镍钢。

在激光焊接异种金属时,两种金属不会融合成均匀的混合物,而是在两种金属的界面处连接。这会形成一个不如焊接同种金属那样结构坚固的接头。

为了解决这个问题,有两种策略可用:

• 可以使用填充材料来形成更坚固的接头(就像其他焊接技术一样)。在这种情况下,我们说的是一个称为激光钎焊的过程,而不是激光焊接。

• 可以使激光束振荡,以帮助更缓慢地熔合不同的金属。这一过程被称为激光摆动,需要额外的光学组件。激光摆动还有其他好处,因为它有助于消除否则会在接头处产生气孔的气体。

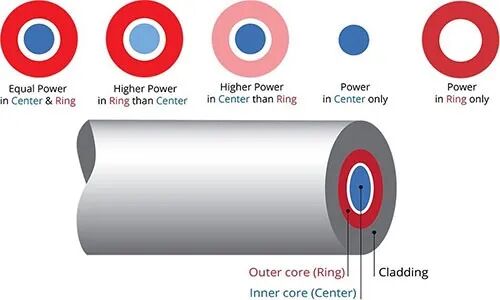

可调环模式

减少飞溅的最佳策略之一是使用我们所说的可调环形模式。

虽然在激光焊接时能量通常集中在很小的一个点上,但环形模式能够对能量的分布提供更高级的控制。

环绕激光光斑的环形区域可用于预热零件。这有助于更好地控制熔池,最终减少飞溅。

要能够使用不同的环形模式,就需要一根带有外芯的光纤电缆来投射一个“外环”光束。

不同的环形模式(上)以及用于调整环形模式的光纤电缆(下)

不同的环形模式(上)以及用于调整环形模式的光纤电缆(下)

激光焊接是什么时候发明的?

激光焊接的首次实验可追溯到20世纪60年代——就在泰德·梅曼制造出第一台激光器之后不久。但直到1967年,巴特尔纪念研究所的研究人员进行了激光焊接演示之后,制造商们才开始看到其在工业应用中的真正潜力。

要了解这一工艺在制造业中占据如此重要地位的缘由,我们需要追溯到激光本身的发明。以下是塑造了如今我们所知的激光焊接技术的发展和应用的关键技术进步。

1917年-阿尔伯特·爱因斯坦发现受激辐射,为将光放大成激光束提供了必要的理论基础。

1957年-戈登·古尔德提出了激光的理论框架。

1960年-泰德·梅曼制造出了第一台激光器——红宝石激光器,开启了激光潜在应用的大门。

20世纪60年代-各种实验被开展以证明激光焊接的可行性。

1962年-美国光学公司的研究人员使用Nd:玻璃激光器焊接钢和钛。

1963年-艾利斯·斯尼策展示了第一台光纤激光器,但其输出功率和效率与其它激光器相比有所不足。

1964年-在贝尔实验室,吉尤西等人发明了Nd:YAG激光器,其功率和效率均高于Nd:玻璃激光器。

1967年-在巴特尔纪念研究所,研究人员展示了激光焊接的实际应用和可行性。这为激光焊接的进一步发展和广泛应用铺平了道路。

1970年-在西方电气公司,首次使用CO2激光器进行激光焊接,其功率高于Nd:YAG等固态激光器,且成本更低。20世纪80年代-英国南安普敦大学推出了光纤激光器,这种激光器具有更高的光束质量和效率、更低的维护成本以及更易于集成的特点。

20世纪90年代-激光系统开始与机械臂集成,用于自动化焊接过程。这些早期系统要求工件靠近激光源。

21世纪初-光纤激光技术的进步使激光焊接对更广泛的制造商来说变得经济实惠。扫描头的进步为远程焊接铺平了道路,使得从远处精确引导激光束成为可能。

2010年代-远程激光焊接系统变得越来越可行且在市场上广泛可用,能够通过光纤电缆将激光能量传输到更远距离的工件上。

激光焊接技术在激光功率、光学元件、光束质量、扫描头和计算机控制系统等多个方面不断发展。

哪些类型的激光可以用于焊接?

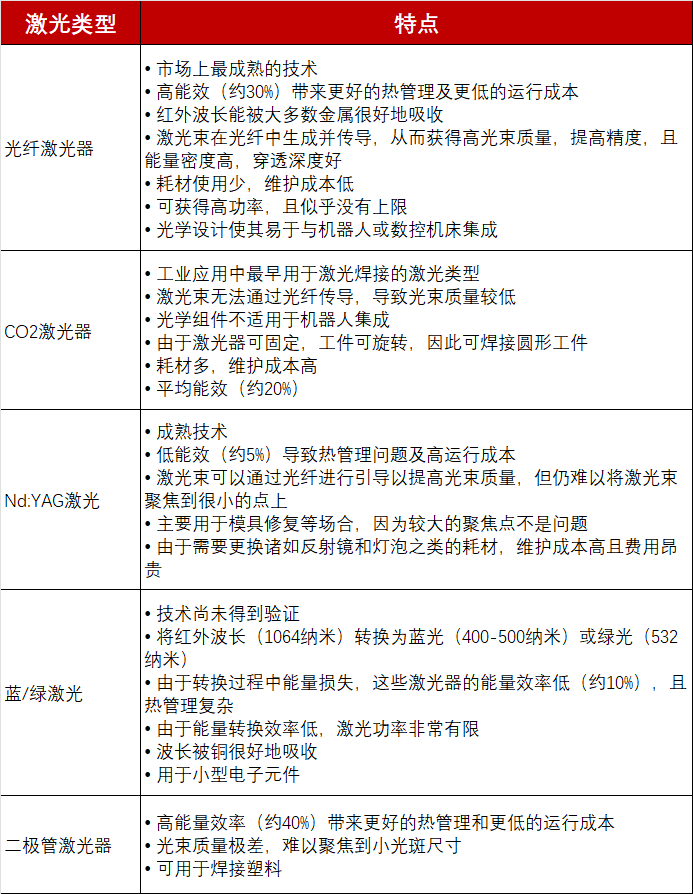

光纤激光器是焊接中最常用的激光类型,但其他类型的激光也可以用于焊接,包括蓝光激光器、绿光激光器、二氧化碳激光器、Nd:YAG激光器和二极管激光器。

让我们来看看每种类型的激光,以了解它们如何用于焊接。

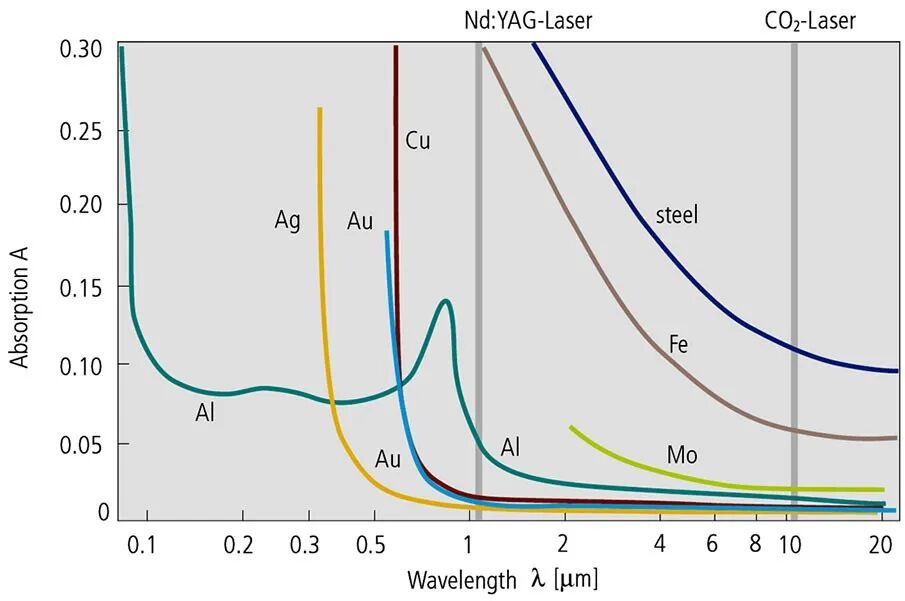

在选择激光类型时,需要考虑的一个重要因素是其波长。每种金属对波长的吸收和反射百分比各不相同。如果波长吸收良好,则所需的激光功率就少。

下面的图表概述了常见金属及其在不同波长下的吸收光谱。

激光焊接的优势有哪些?

与MIG、TIG和电弧焊等其他方法相比,激光焊接具有广泛的优势。让我们来看看其中最重要的几点。

热影响区(HAZ)更小。激光束的能量集中在极小的区域,并且尽早移动。凭借这种精度和控制水平,只有需要加热的区域才会被加热,不会产生不必要的热量输入。

零件能保持更好的机械性能。由于热量输入低,热变形和零件翘曲的情况较少。采用其他焊接方法时,多余的热量会降低机械性能,通常需要进行校直。而激光焊接则无需这一步骤。

工程师能够设计出更轻的零件。采用其他焊接方法时,机械工程师通常通过设计更厚的材料来应对多余的热量输入。但激光焊接由于加热尽可能少,可以使用薄材料,这有助于降低产品重量和材料成本。这对于航空航天和汽车行业的制造商来说非常重要,因为减轻车辆重量是提高续航里程的关键目标。

由于精度高,小部件也能进行焊接。这在电子元件、接线片连接以及类似应用中尤其重要。

激光焊接比其他工艺更快。得益于光纤激光技术,工业激光器能够轻松达到数千瓦的功率,足以满足最苛刻的生产要求。

焊接质量更高是工艺控制更佳的直接结果。在焊接过程中,材料的快速加热和冷却有助于防止质量问题。例如,氢脆的可能性降低。氢脆是氢气渗入金属导致机械损伤的现象。由于工艺速度快,氢气吸收和扩散的时间极短。

激光焊接易于实现自动化,原因在于远程操作能力、磨损极小以及可重复性。这使其成为那些难以找到专业焊工的制造商的有趣技术。

激光焊接有哪些缺点?

激光焊接的缺点不多,但仍需考虑和解决。让我们更仔细地看看。

在焊接过程中,激光安全是一个非常严肃的问题。激光束及其反射光可能会导致眼睛受伤、皮肤灼伤以及引发火灾。理想情况下,激光应被封闭在一个一级激光安全防护罩内,以防止激光束及其反射光外泄。

对于某些应用来说,这可能会带来麻烦。像船舶这样的大型部件和结构很难被封闭在围栏内。可以探索除围栏之外的其他解决方案来控制光束(例如,有些解决方案使用夹紧工具来阻挡光束)。

来源:CEIA电子智造