摘要

随着现代工业技术的进步,特别是激光技术的飞速发展,激光焊接作为一种高效、精准的焊接技术,已被广泛应用于各个工业领域。然而,在实际应用中,仍有一些工业材料因其特殊的物理和化学特性,给激光焊接带来了较大的挑战。本文旨在探讨这些难焊材料的焊接方法及当前的研究进展。

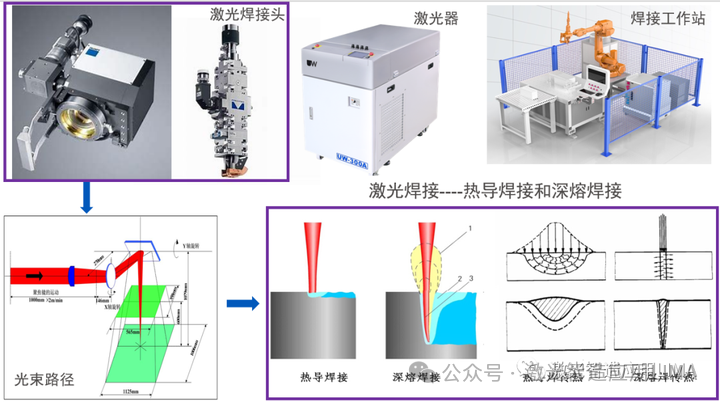

激光焊接原理

激光焊接是一种利用激光束的热能将工件加热至熔化或汽化状态,通过固化形成焊缝的焊接方法。其基本原理是利用激光束高能量密度的特点,将激光束聚焦到焊接接头上,将焊接接头加热至熔化或汽化温度,使接头熔化或汽化并与其他零件熔合在一起,从而实现焊接的目的。

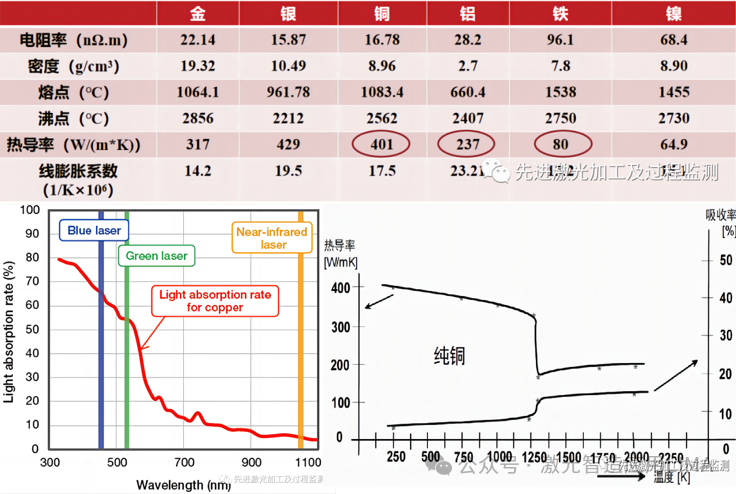

激光焊接技术在国内外的研究现状已经相当丰富,并且得到了广泛的应用。在汽车制造、航空航天、电子设备和医疗器械等领域都有广泛的应用。在汽车制造领域,激光焊接可以提高车身的强度和精度,同时降低制造成本。在航空航天领域,激光焊接能够实现高强度、高精度和抗疲劳性能的焊接,从而提高航空器的安全性和可靠性。在电子设备领域,激光焊接被广泛应用于微型零件的焊接,如手机、平板电脑等电子产品中的元器件焊接。在医疗器械领域,激光焊接技术也在制造精密医疗设备,如手术器械、牙科种植体等方面发挥了重要作用。激光焊接技术是伴随着激光技术的发展而发展起来的,近些年,蓝光激光器、绿光激光器、飞秒激光器等新光源,摆动焊接、ARM(adjustable ringmode)环形可调光斑焊接等新工艺不断被推出,创新性地解决了工业生产中相关难焊材料的一些焊接难题,这使得激光焊接在工业生产的各个领域得到快速推广和发展。现汇总一下各难焊材料的物理特性及工艺控制点。1、高热导率、散热快——峰值功率大:高功率、脉冲激光2、高反材料、低激光吸收率——减少激光反射率:表面织构化、蓝光、绿光、红蓝复合3、吸收率波动大——增加匙孔稳定性:可调环模激光、复合焊接实例——一文对比:单光纤-环形-蓝光-绿光-红蓝复合焊接铜合金(超链接)

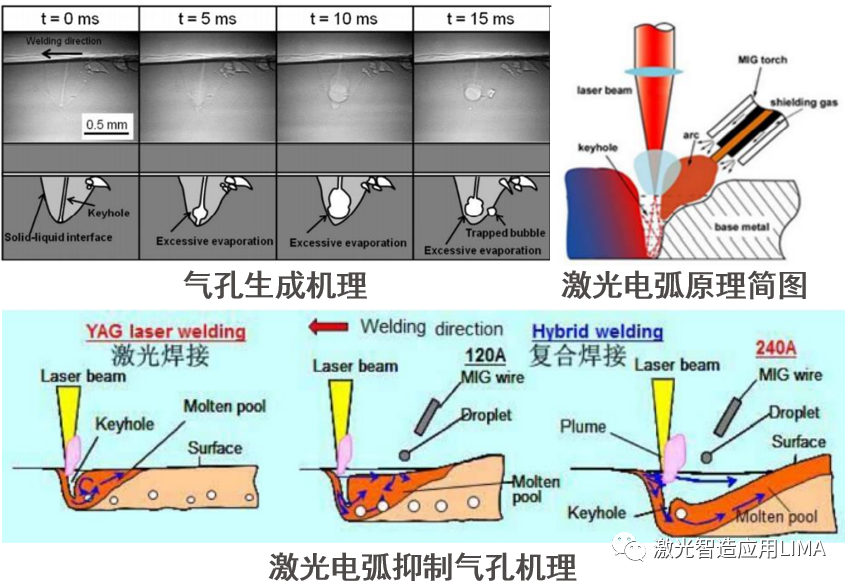

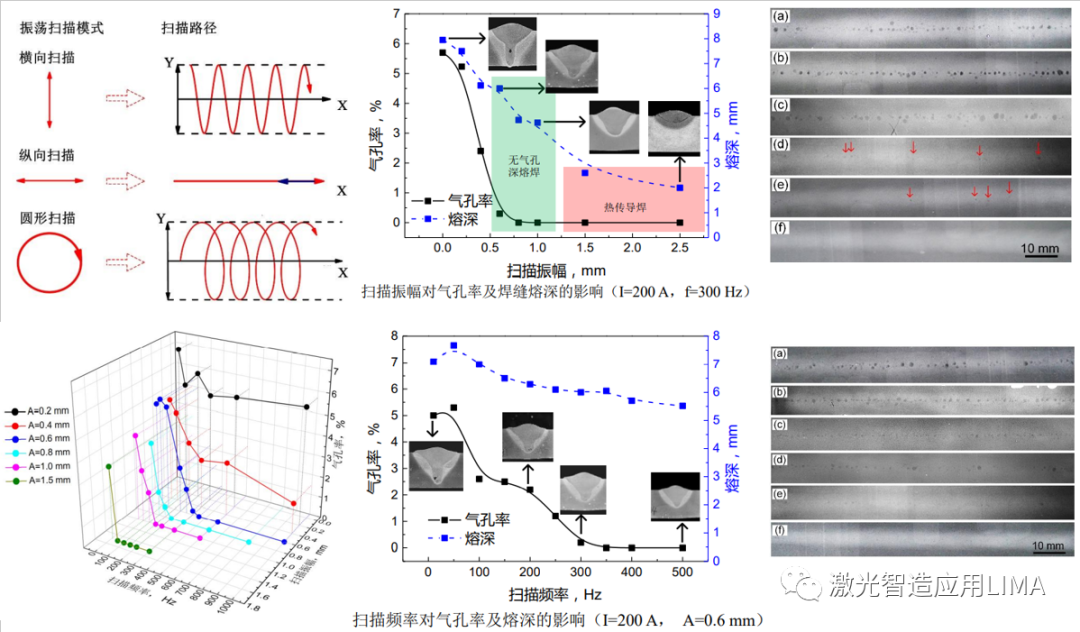

1)提高材料对激光的吸收率——表面织构化:打磨、镀膜、激光微纳加工2)增加激光功率密度——减小光斑尺寸:50um+150um→14um+100um3)增加激光反射次数——改变焊接结构:入射角度、焊接间隙1)增加小孔焊接过程稳定性减少气孔——波形调制、改变激光入射角度、光束振荡焊接、可调环模激光、添加复合场:磁场,电弧(激光电弧复合焊接)3)提升小孔稳定性——可调环模激光焊接、添加低沸点合金元素铝合金是轻量化趋势主要应用的金属,其焊接方式也逐渐由搅拌摩擦焊(效率低)等向激光焊接转换。铝合金激光焊接的最大难点在于气孔,关于气孔的形成和抑制方案在电池风云——锂离子动力电池激光焊接应用及工艺一文中已经提及。铝合金的激光焊接偏工艺型气孔更多,即对于高强铝合金,一般含有 Mg、Zn 等低沸点元素,激光焊接时容易蒸发和烧损,对小孔形成较大的反冲压力,造成焊接过程不稳定,产生大量飞溅。铝合金熔点低、粘度低和表面张力小,形成的焊缝极易产生咬边、表面下凹、气孔等成形缺陷。激光电弧符合技术增加了热输入,减少了熔池的凝固速率在抑制焊接气孔方面拥有一定潜力。但是这种工艺方法之针对于厚度小于4mm的铝合金,当厚度大于5mm的时候,气孔抑制现象依然不明显。t同时由于铝合金体系的复杂程度,其各体系合金的元素含量差距较大,容易产生微裂纹。高功率激光扫描振镜的出现,为精确控制激光束的扫描振幅、频率及扫描路径提供了有力支持。在激光焊接过程中通过调控激光振幅、频率和功率可以改变熔池尺寸,调控熔池搅拌强度,通过规划扫描路径控制熔池内液态金属有序流动的方向,在激光焊接应用上显示出了良好的应用前景。较早之前就已经有学者提出利用光束摆动可以降低激光焊接碳钢时的氮气孔形成倾向,但是采用的是机械控制的摆动头其扫描范围小于1.5 mm,气孔消除效果有限。后续也有学者采用光束振荡扫描方法进行铝合金激光焊接,发现圆形扫描是消除气孔的有效模式,并且得出小孔稳定性提高是气孔消除的主要原因。但是笔者最近的部分研究发现,短轴平行于焊接方向,长轴垂直于焊接方向的椭圆轨迹,可以获取气孔率较低且拉伸性能和塑性都比较好的焊接接头。[1]王磊. 高强铝合金振荡扫描激光束-电弧复合焊接工艺与机理研究[D].华中科技大学,2018.[2]杨永强,王迪,杨斌等.激光扫描焊接的研究现状与应用前景[J].机电工程技术,2010,39(09):13-17+23+113.本文部分素材来源于先进激光加工及过程检测。只进行纯工艺交流分享,不涉及任何商业活动与行为,如侵权请后台联系删除。